Comprender antes de juzgar: ¿Qué enseñan los fallos ferroviarios del pasado sobre el accidente de Adamuz?

La primera vez que entendí de verdad la palabra fatiga no fue en un laboratorio, sino en el salón de casa: una silla aparentemente nueva decidió, sin aviso previo, convertirse en cuatro patas y en un argumento filosófico sobre la gravedad. Nadie la había maltratado. Nadie la había sobrecargado. Simplemente, tras miles de ciclos de carga, una microscópica grieta creció hasta alcanzar su tamaño crítico y se propagó, fracturando el material.

Y ahí estaba yo: indignado, tentado de buscar culpables… y, al mismo tiempo, obligado a admitir lo obvio: los fallos complejos rara vez se explican con un dedo acusador.

Con el siniestro de tren en Adamuz ocurre algo parecido, solo que la silla pesa cientos de toneladas, se movía a 200 kilópetros por hora y transportaba vidas. En este caso, lo mínimo exigible es no convertir la tragedia en una tertulia especulativa de barra de bar.

En busca de un culpable

Lo demás –la causa raíz– es, por definición, una investigación en curso. Aun así, el ser humano necesita cerrar historias rápido: “fue el maquinista”, “fue la vía”, “fue el tren”, “fue algo con nombre propio”.

La información disponible apunta, precisamente, a que no estamos ante el relato fácil del culpable único: fuentes oficiales señalan que se exploran fallos de infraestructura o mecanismos como indicios de una posible anomalía (¿grieta?) en el carril o en elementos del tren. En cualquier caso, no hay que pensar en un sabotaje, ya que, en ese caso, hubiera descarrilado todo el tren.

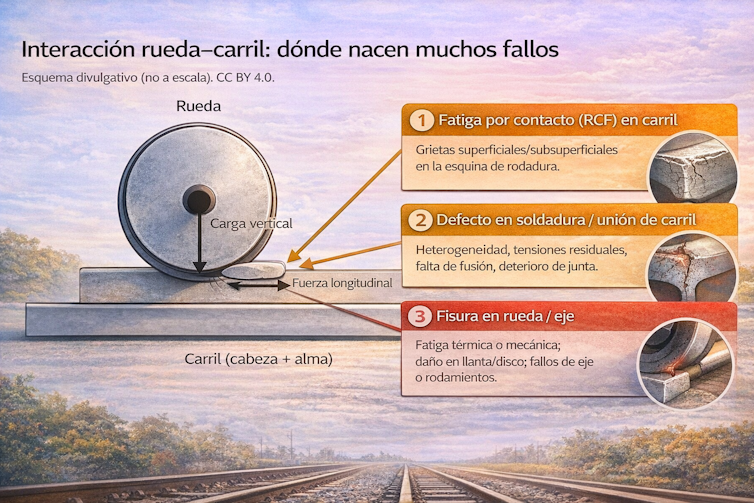

En la infografía superior se puede ver un esquema simplificado de cómo se investiga un accidente ferroviario.

Investigar lleva tiempo

Las investigaciones serias tienen un defecto insoportable: tardan lo que tardan y no entienden de prisas. La normativa europea exige publicar el informe final antes de doce meses; si no se llega a ese plazo, debe emitirse un avance intermedio. Es decir, incluso con presión pública, el sistema está diseñado para que la prisa no sea la autora intelectual del informe.

Para hacernos una idea, el accidente de Santiago de Compostela (24 de julio de 2013) obtuvo el informe final en mayo de 2014. En Hatfield (Reino Unido, 2000), la combinación de análisis técnico, responsabilidades y reformas operativas duró años, porque un fallo material puede ser solo el primer dominó de una cadena organizativa.

La seguridad se aprende a partir de los errores del pasado: análisis de las enseñanzas de tres accidentes europeos recientes como se ve en el esquema superior.

Tres lecciones del pasado (sin necesidad de adivinar el futuro)

–A veces, el material es el tren, no la vía.

El accidente de Eschede (Alemania, 1998) es el recordatorio más cruel de que una fisura por fatiga en un componente puede desencadenar una catástrofe, aunque el resto del sistema parezca correcto. El detalle relevante es la idea de iniciación y propagación de grietas bajo cargas no críticas repetidas y la importancia de su detección antes del umbral crítico.

–A veces el material es la vía, y el problema es invisible… hasta que deja de serlo.

La fatiga por contacto rodante es una especialidad de la física con mala educación: trabaja en silencio, en la interfaz rueda-carril, con tensiones que pueden alcanzar magnitudes enormes en la zona superficial, y va sembrando grietas. Es lo que pasó en Hatfield, en 2000.

–A veces la causa dominante no es materiales, sino operación y barreras.

El siniestro de 2013 en Santiago de Compostela muestra otra familia: velocidad, factores humanos, transición entre sistemas de protección… y, sobre todo, el debate sobre cuántas capas debe tener un sistema para que un solo error no sea fatal. No es el mismo patrón que el de un descarrilamiento en recta tras una renovación reciente, pero sí enseña el mismo método: no buscar una bala de plata, sino una cadena de eventos.

En la imagen superior el lector puede conocer el arbol de familias causales de los accidentes y diferentes tipos de pruebas de peritaje científico que pueden usarse para discriminar entre ellas. Así se comienza a investigar este tipo de sucesos.

¿Y Adamuz? Hipótesis razonables

Si el foco mediático insiste en que la vía era moderna y renovada y el tren era reciente, lo técnico debe responder con humildad: precisamente, por eso, el abanico plausible incluye fallos súbitos o defectos que escaparon a las inspecciones rutinarias. Algunas hipótesis, o todas ellas, podrían responder a nuestra curiosidad:

- Posible problema de unión-soldadura-fatiga de carril: las pruebas habría que buscarlas desde la fractografía (análisis de las superficies de fractura): marcas de avance por fatiga frente a rotura bruca. También, en el historial de ensayos no destructivos en el punto y soldaduras cercanas, en la geometría de vía y asentamientos (registros de auscultación) y en evidencias de campo (fragmentos, deformaciones, “marca de inicio” del descarrilamiento…).

- Si fuera material rodante (rueda-eje-rodamiento/bogie), lo que suele delatarlo son señales previas en los registradores (vibraciones, alarmas, temperatura de los rodamientos), daño característico en la rueda o el eje y en su superficie de fractura y correlación con el mantenimiento real.

- Si no se tratara de un problema de materiales, seguirían siendo hipótesis plausibles –hasta ahora no descartables– la colisión con un obstáculo en la vía, una anomalía local de geometría, el fallo de sujeciones o de un aparato de vía cercano, así como efectos del viento o tensiones térmicas locales, menos habituales en enero, pero relevantes porque la vía responde a la variación cíclica de la temperatura del carril.

Como se ve en el gráfico de arriba, la interacción constante entre las ruedas del ferrocarril, pueden formarse grietas debido al desgaste continuo, al incremento cíclico de las temperaturas y a las cargas repetitivas que provocan la fatiga de los materiales implicados.

La seguridad del futuro: más velocidad, más sensores, más humildad

China ha presentado prototipos como el CR450, que operarán hasta 450 kilómetros por hora. La promesa de seguridad no está en la magia del récord, sino en el ecosistema: instrumentación, mantenimiento predictivo, inspección automatizada, gemelos digitales y una cultura donde un aviso pequeño no se archiva como molestia.

Al final, vuelvo a mi silla rota. Si me hubiera fiado de la intuición, habría culpado a la carpintería, al destino o a esa pata coja. Pero cuando uno analiza, aparece la cadena: un diseño con sus compromisos, una unión que concentra tensiones, un microdefecto, miles de cargas repetidas… y, por fin, un último ciclo que no fue el más fuerte, sino el primero que alcanzó al umbral de rotura.

Comprender antes de juzgar

El análisis forense obliga a leer las huellas del fallo como si fueran un texto, desde la fractografía submicrométrica hasta el macrocosmos del sistema, donde cada decisión humana y técnica deja también su firma.

Con Adamuz, la única postura seria es comprender antes de juzgar. Porque si algo nos enseñan las grandes catástrofes ferroviarias del pasado es que el progreso en seguridad no nace del análisis más rápido, sino de las evidencias más pacientes. Y esas evidencias, como las grietas, no se aprecian fácilmente… pero inevitablemente existen.

José Ygnacio Pastor es licenciado en Ciencias Físicas por la Universidad Complutense de Madrid y es catedrático de Ciencia e Ingeniería de Materiales en la Universidad Politécnica de Madrid, donde desempeña su labor desde 1988. Su trayectoria combina investigación internacional de alto impacto y la divulgación en importantes medios de comunicación. Tribuna publicada originalmente en The Conversation España. ILEÓN cuenta con permiso de republicación. El lector puede colaborar en la financiación de esta iniciativa de difusión científica con una donación en este enlace.